| 型号: | - |

|---|---|

| 品牌: | 东吉 |

| 原产地: | 中国 |

| 类别: | 电子、电力 / 电池、蓄电池、充电器 |

| 标签︰ | 充电机电源模块 , 散热器 , 散热器厂家定制 |

| 单价: |

¥30

/ 件

|

| 最少订量: | 1 件 |

| 最后上线︰2023/02/11 |

行业应用

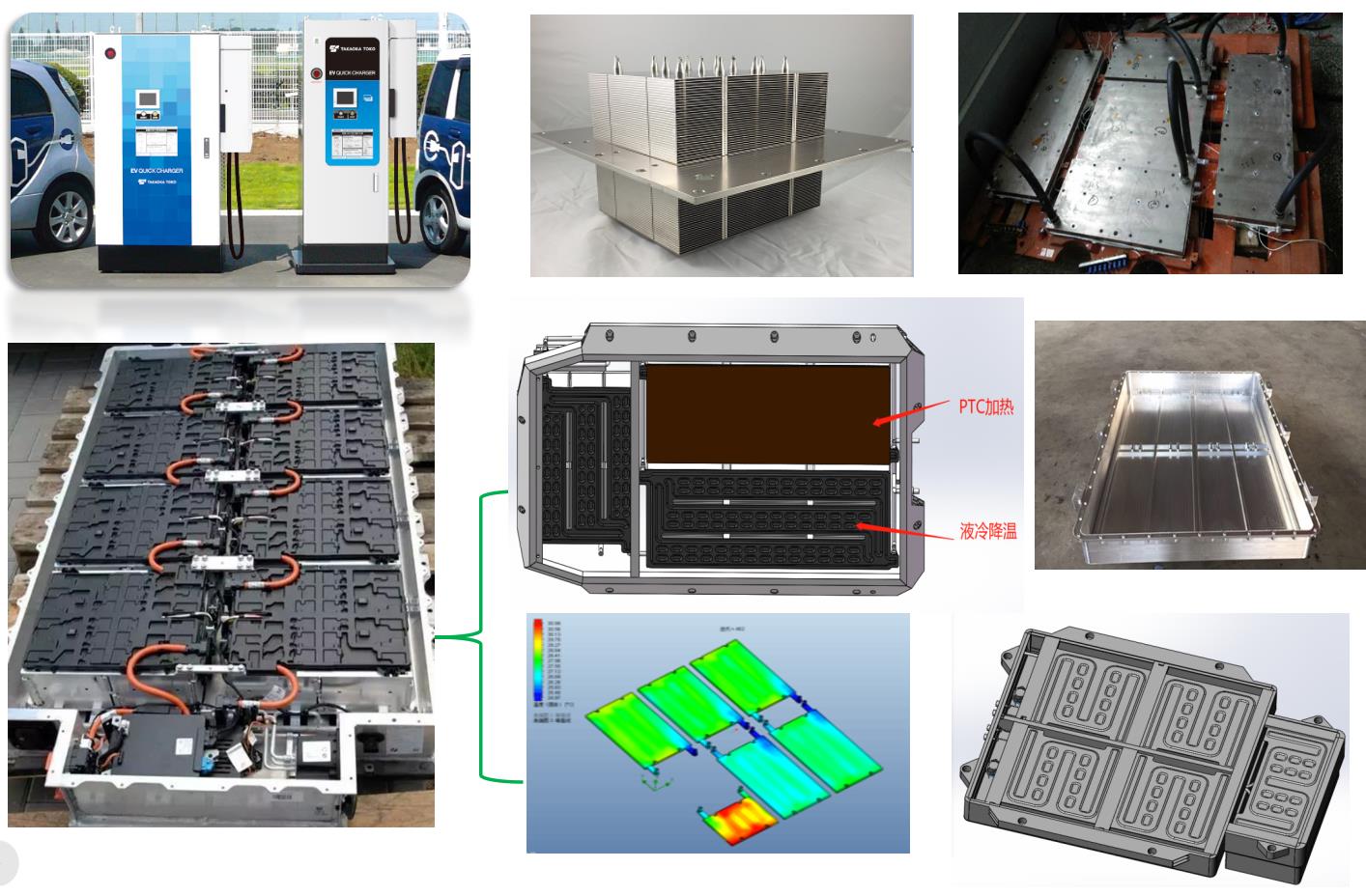

新能源汽车散热解决方案

NEW ENERGY

新能源汽车动力电池、电驱、电控热对策散热方案

储能电池箱、充电桩、风电变流器、光伏逆变器、新能源汽车驱动电机控制器、动力电池、车载充电器OBC等

世界的能源需求不断提升,而全球对于环境议题的关注程度也日益增长的趋势下,再生能源的开发与研究,已经变成重要的热问题之一,像太阳能、风能、生质能、水力、地热能、海洋能,都需要适当的热管理,才能将能源作最有效率的运用,目前用热导管配合太阳能槽即是一个流行的导热方案,可集中收集这些热量并传递至泵送的再循环流中。

而能源工程师却面临许多挑战,像改善现有发电的技术、提高能量的转换程度、以及在环境、费用、需求间达到该有的平衡,这些议题都对绿能的发展形成很大的阻碍。

高柏科技拥有创新的热管理技术与多年的专业经验,可以快速协助您得到最合适的散热解决方案。

产品应用: 太阳能板、能源储存、电源供应器。

新能源汽车散热单元主要有动力电池和驱动电机及电控系统。水冷和风冷是新能源汽车散热最主要的两种方式。东吉散热作为新能源汽车散热的先驱,热设计工程师与车企技术人员多次进行深入的研讨,拥有多年的热管理经验,致力于成为新能源领域热管理领导者。

热学特性是功率器件的灵魂! 芯片工作产生的热量通过不同的介质、界面传递到散热器,将热量散出,

1)芯片面积越大,热阻越小;

2)热阻并非恒定值,受脉宽、占空比等影响;

3)对于新能源汽车直接冷却,热阻受冷却液流速的影响;

对于模组来讲,技术迭代主要围绕封装和连接。目前电机逆变器中IGBT模块普遍采用铜基板,上面焊接覆铜陶瓷板(DBC,DirectBond Copper),IGBT 及二极管芯片焊接在DBC板上,芯片间、芯片与DBC板、芯片与端口间一般通过铝绑线来连接,而基板下面通过导热硅脂与散热器连接进行水冷散热。模组封装和连接技术始终围绕基板、DBC板、焊接、绑定线及散热结构持续优化。

1)芯片间连接方式:铝线/铝带→铜线→平面式连接。 目前IGBT芯片之间大多通过铝线进行焊接,但线的粗细限制了电流强度,需要并联使用、或者改为铝带连接,但是铝质导线由于材料及结构问题易产生热疲劳加速老化断裂导致模块失效。 因此,Danfoss等厂商引入铜导线来提高电流容纳能力、改善高温疲劳性能,三菱电机、德尔福及赛米控则分别采用CuLead Frame(引线框架)、对称式的DBC板及柔性电路板实现芯片间的平面式连接,并与双面水冷结构相结合进一步改善散热,维持模块的稳定性。

2)散热结构:单面间接散热→单面直接水冷→双面水冷结构。

最初的间接散热结构是将基板与散热器用导热硅脂进行连接,但导热硅脂散热性较差,根据Semikron公司的《功率半导体应用手册》,贡献了芯片到散热器之间50%以上的热阻。 单面直接水冷结构在基板背面增加针翅状(PinFin)散热结构,无需导热硅脂,直接插入散热水套中,热阻可降低40%以上。富士的第三代单面直接水冷结构则将基板散热针翅与水套实现一体化,进一步降低30%的热阻。目前英飞凌HP2/HPDrive、三菱电机J1系列、比亚迪V-215/V-315等主流汽车IGBT模块均采用单面直接水冷结构。 目前双面水冷的结构也开始逐步应用广泛,普遍在芯片正面采用平面式连接并加装Pin-Fin结构实现双面散热,目前代表性的应用包括InfineonHP DSC 模块、德尔福Viper模块(雪佛兰Volt)及日立的双面水冷模块(奥迪e-tron)。

3)DBC板及基板:材料迭代 未来DBC板的材料由Al2O3→AlN→Si3N4迭代,基板材料由Cu向AlSiC迭代。

基板与DBC 板材料、以及DBC板与Si基芯片之间膨胀系数的差异决定了在大的温度变化时连接层是否会出现变形和脱落。DBC板材料需要重点考虑与Si基芯片热膨胀系数的匹配因素,其次考虑是否具备高热导率,目前应用最广的Al2O3陶瓷材料热导率较低、且与芯片的膨胀系数差异较大,局限性很明显,AlN、Si3N4凭借与Si材料更为接近的热膨胀系数、更高热导率开始逐步导入,比如德尔福Viper模块应用AlN陶瓷材料。

基板与散热器直接相连,需要重点考虑热导率,其次考虑与芯片、DBC之间热膨胀系数的匹配,目前常用铜基板来实现快速散热,而AlSiC热导率虽不如铜,但热膨胀系数更接近芯片及DBC,能够有效改善模块的热循环能力,渗透率快速提升。另外有部分厂商直接采取无基板的设计策略,比如赛米控汽车级功率模块SkiM直接将DBC通过高性能导热硅脂直接压在散热器上,配合银烧结技术最终将其温度循环能力提高15倍 。

充电桩以及动力电池包散热\加热解决方案

新能源汽车充电桩散热解决方案

新能源汽车充电桩散热设计: 充电桩散热方案有两种,分别为风冷散热和自然散热。 自然散热是一种被动散热方式,虽然节省空间,但是散热效率远不及前者,需要高导热系数的导热材料加快热量传导效率;两种散热方案需要以充电桩实际结构为准。 1、风冷散热: 是使用 导热硅胶片 快速的将充电桩芯片的热流传递到金属散热片,通过风扇将散热片中的热量散发到空气中。

相比于其他电源,充电桩的系统散热量要大的多,对系统热设计要求极为严格。直流充电桩的功率范围在30KW、60KW和120KW,效率普遍在95%左右,那么其中5%就转化为热损耗,其热损耗将是1.5KW、3KW和6KW。对于户外设备,这些热量必然要排出设备之外,否则将会加速设备的老化,同时需要做好防水防尘的处理,以防出现电子设备短路和信号紊乱的情况。

了解充电桩热量: 为了直观的给大家了解充电桩充电过程中产生的热量有多大?我们以功率为60KW充电桩和通信电源柜做对比:目前行业主流模块效率标称95%,以60KW系统为例,仅模块散热量就达到60*0.05*1000=3000W,这意味着充电桩在充电过程中,产生的热量是同等体积条件下通信户外机柜散出热量的3倍。

充电桩散热的重要性: 建设充电设施的目的是让待充电车辆在较短时间内补充50-60%以上的电能,在实际应用中一般电动汽车使用直流快充,可在1~2H内充满,而我们家中所使用的交流电只能使用慢充模式需要6-8h才能充满。新能源汽车能否推广的一个重要因素就是使用过程的便利性,因此对于电动汽车充电需求来说当然是越快越好,但是随着充电速度加快,电流和电压也会直线增高,这就导致了充电桩电感模块功率增大。电感模块、电源模块等元件热量快速且大量地产生。由此可以看出充电桩在充电过程中产生热量之大,若不及时散出,会造成极大地安全事故,因此,散热问题是充电桩系统推广建设必须解决的难题之一!

目前常用的制冷模式有四种:自然冷却(主要靠散热片)、强制风冷、水冷却、空调。由于受到体积、成本、可靠性等因素的影响,目前大部分公司都是采用强制风冷的方式进行处理。那么,这势必会带来尘埃、腐蚀性气体、湿气等干扰。

充电桩散热分为模块散热和机箱整体散热两部分,因为充电模块是内置在里面,所以防护措施主要体现在机箱设计上面。最简单经济的一种设计是在箱体的进出风口做成百叶窗式,然后在出风口加上风扇,把模块风扇排出的热量抽走,这种方法能起到一定的防护作用,时间久了还是难免会有灰尘和湿气进入。如果想要更好的防护效果,可以采用封闭式冷热隔离风道,对内部进行冷热隔离(如下图所示):中隔板使冷热流体完全分开,通过导热载体以及顶部风机高效降温,两端的进出风口选用百叶窗过滤网组,有效防水防尘。充电桩散热方案设计的重要性建设充电设施的目的是让待充电车辆在较短时间内补充50-60%以上的电能,在实际应用中一般电动汽车使用直流快充,可在1~2H内充满,而我们家中所使用的交流电只能使用慢充模式需要6-8h才能充满。新能源汽车能否推广的一个重要因素就是使用过程的便利性,因此对于电动汽车充电需求来说当然是越快越好,但是随着充电速度加快,电流和电压也会直线增高,这就导致了充电桩电感模块功率增大。电感模块、电源模块等元件热量快速且大量地产生充电桩充电过程中产生的热量有多大?

为了直观的给大家了解充电桩在正常工作时产生的热值,我们以功率为60KW充电桩和通信电源柜做对比:目前行业主流模块效率标称95%,以60KW系统为例,仅模块散热量就达到60*0.05*1000=3000W,这意味着充电桩在充电过程中,产生的热量是同等体积条件下通信户外机柜散出热量的3倍。由此可以看出充电桩在充电过程中产生热量之大,若不及时散出,会造成极大地安全事故,因此,散热问题是充电桩系统推广建设必须解决的难题之一!

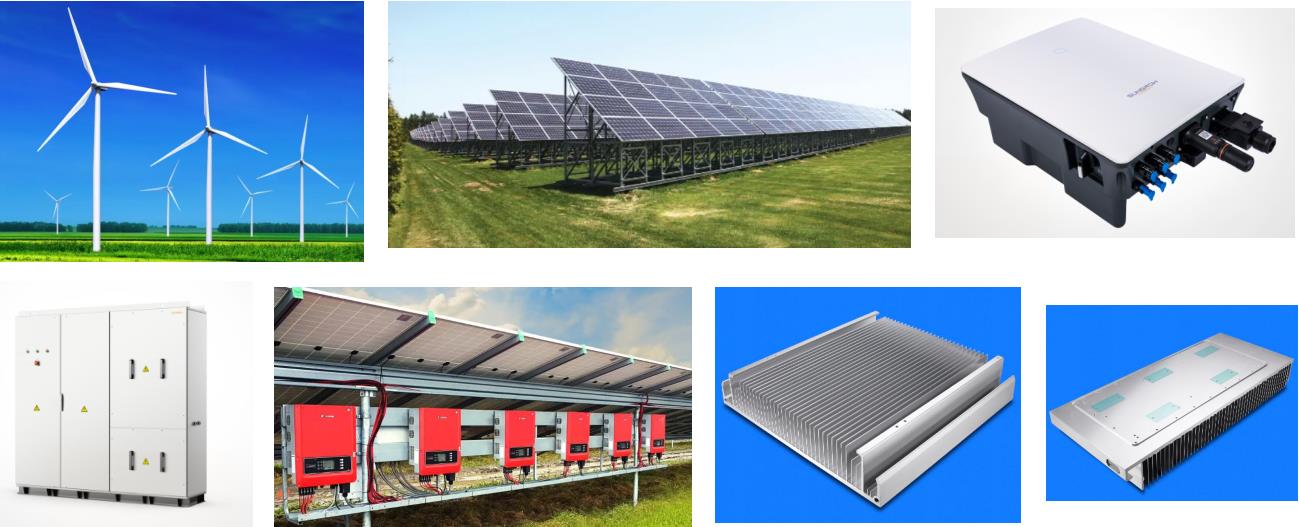

新能源太阳能光伏散热解决方案 (风力变流器 光伏逆变器)

太阳能光伏发电在未来可能会成为世界能源消费的主动能源之一,它不但可能会替代部分常规能源成为世界能源主体。且预计到2025年有望占据总能源的30%,而太阳能光伏发电在世界总电力供应中的占比也将有望达到10%以上。 光伏逆变器是光伏并网发电系统的核心设备之一,它在实现太阳能与电能转换中起到关键作用。光伏电池组件把太阳能转化为直流电能,通过逆变器转变为与交流电网同步的交流电能,送入电网实现并网发电。

但由于很多关键性电子元器的稳定性受环境温度很大,要保障光伏逆变电源系统工作正常、性能稳定,设计一个良好的散热解决方案至关重要。大功率逆变器,变频器,都在追求高效率,小尺寸,由于高功率芯片,变压器,莫斯管等器件工作时产生大量的热量,造成整个光伏逆变电源系统温度攀升,为了保持一个稳定的工作温度所以必须要解决散热问题。那么如何才能解决光伏逆变器的散热问题?目前电源中一般是加装铝形散热片,铝形散热片 被动式散热,是不够的,如在散热片上加装一个风扇,加强风循环,实行强制风冷,可在最短的时间内把大量的热量带走,保证电源系统在一个相对恒定理想的环境温度下工作,保障逆变电源的稳定性,大大提高逆变电源的寿命。

但由于很多关键性电子元器的稳定性受环境温度很大,要保障光伏逆变电源系统工作正常、性能稳定,设计一个良好的散热解决方案至关重要。 大功率逆变器,变频器,都在追求高效率,小尺寸,由于高功率芯片,变压器,莫斯管等器件工作时产生大量的热量,造成整个光伏逆变电源系统温度攀升,为了保持一个稳定的工作温度所以必须要解决散热问题。 那么如何才能解决光伏逆变器的散热问题? 目前电源中一般是加装铝形散热片,铝形散热片 被动式散热,是不够的,如在散热片上加装一个风扇,加强风循环,实行强制风冷,可在最短的时间内把大量的热量带走,保证电源系统在一个相对恒定理想的环境温度下工作,保障逆变电源的稳定性,大大提高逆变电源的寿命。

新能源汽车的电控技术就像燃油车的热发动机ECU,在一定程度上影响汽车的动力、经济、排放、舒适性等。今天,让我们来看看新能源领导者比亚迪的电子控制技术。电子控制系统的关键部件IGBT这是电动汽车领域的一项重要技术,比亚迪已经掌握了所有的技术IGBT实现生产自给自足的核心技术。IGBT该模块主要由芯片、直接覆铜瓷层和基板组成,基板一般需要通过导热硅脂与散热器连接。热阻低,可靠性高,长期暴露在高温下不挥发硬化,是一种新能源汽车IGBT散热的好选择。

除最强大的刀片电池外,DM-i除了非常混合动力等领先技术外,BYD还掌握了电子控制、芯片等新能源汽车整个产业链的核心技术,特别是在汽车水平方面IGBT在这方面,比亚迪拥有IGBT从ic从设计、制造、模块到应用的完整产业链。由于缺乏芯片和电力,许多制造商减少或停止生产,整个产业链的初步战略布局已成为比亚迪抵御风险的关键因素。IGBT功率模块作为逆变器的关键部件,也是电控系统的重要组成部分,一般占整个电控系统成本的40%左右。IGBT它在电子控制中起着主导作用。随着电动汽车的普及,它直接推动了它。IGBT新能源汽车市场的成交量是汽车半导体增长最快、价值最高的商品。目前,新能源汽车使用的控制系统大多是基于传统的汽车控制器,然后进行一些适应性变化,产生适应新能源汽车工作的控制软件。在中国,电机和电子控制的自主化水平仍远远落后于电池。电机和电子控制的一些关键部件,如IGBT芯片仍然没有完全独立的生产能力,少数汽车公司和零部件公司仍然拥有完整的系统知识产权。随着国内电机电子控制系统产业链的逐步完善,电机电子控制系统的本地化率逐渐提高,电机电子控制市场的增长率有望超过新能源汽车市场的增长率。在三电技术中,电子控制技术关系到新能源汽车的能耗、充放电效率、能源回收效率和电机可控性。在电子控制技术方面,比亚迪有一项技术,那就是IGBT技术。

电机电子控制系统作为新能源汽车产业链的重要组成部分,其技术和制造水平直接关系到汽车的性能和成本。目前,我国电机电子控制领域的自主化水平仍远远落后于电池。电机电子控制的一些关键部件,如IGBT芯片仍然没有完全独立的生产能力,少数汽车公司和零部件公司仍然拥有完整的系统知识产权。随着国内电机电子控制系统产业链的逐步完善,电机电子控制系统的本地化率逐渐提高,电机电子控制市场的增长率有望超过新能源汽车市场的增长率。今年上半年,企业生产销售规模和市场份额进一步提高,不断深化新能源应用领域的商品,加快商品和客户的双重升级。目前,该公司已经获得了许多战略客户,BYD新能源项目、宁德时代电池连接项目、芯片核心散热器项目、IGBT散热底板工程已实现量产。汽车储能制冷系统的检查已成为新能源汽车的必然因素。随着新能源汽车动力电池的快速发展,原新能源汽车的空冷散热已不能解决电池散热问题,液冷散热系统已成为新能源汽车的必然趋势。液体制冷系统的优点是冷却速度快,平均温度好,液体(温度和流量)控制简单。汽车的热管理系统需要重新设计。电子控制,相当于新能源汽车的大脑,IGBT芯片是核心。在全球缺乏芯片的情况下,BYD影响很小,因为BYD拥有完整的产业链,包括ic设计、晶圆制造、模块包装与检验、系统级应用测试。

与动力电池相比,新能源汽车控制系统相对落后。如今,他们中的大多数人都使用汽车控制器来提高适应性。电子控制的关键部件,如IGBT芯片仍然没有完全独立的生产能力。随着国内电机电控系统产业链的逐步完善,电机电控系统的本地化率逐渐提高。在IGBT该领域广泛应用于大脑、轨道交通、智能能源、航天、电动汽车和新能源设备等领域,作为能源转换和传输的核心设备。IGBT我公司可根据需要制定专业的散热解决方案。选用铲齿工艺,选用导热系数高、加工性能好的纯铝作为散热器基材。在设计上,不仅保证了散热器底部的厚度,而且IGBT能及时吸收瞬时热量,再利用齿片表面及时传导,通过空气对流迅速散热。新能源汽车的核心三电是动力电池、电驱动和电子控制,这是新能源汽车不同于传统汽车的核心系统。接下来,小将为您介绍GLPOLY关于新能源汽车动力电池,电驱控热对策散热方案。

在我们的日常生活中,虽然不一定看到,但散热器隐藏在各种常见设备上:汽车散热器、通信基地散热器、机车散热器、风速散热器、电源散热器、电子散热器、电气散热器、LED灯散热器、机械设备散热器、新能源散热器、电力半导体散热器、变频器散热器、数控机床散热器……新能源汽车热管理系统复杂,要注意室内、电机电控系统和电池温度。电动汽车热管理系统包括三个部分:空调系统(制冷加热)、电机电控热管理和电池热管理。自行车的价值是传统汽车的三倍,其中空调系统的价值最高。主要部件包括电压机、电子膨胀阀、电子泵、挥发性/冷凝/散热器等。海信家电企业的主要产品有压缩机、蒸发器、水加热器、控制器等关键部件。